МАЗ блок цилиндров, кривошипно-шатунный и газораспределительный механизмы.

2.1. Блок цилиндров, кривошипно-шатунный и газораспределительный механизмы. Устройство.

Блок цилиндров 7 (см.рис 2) двигателя представляет собой моноблочную V- образную конструкцию с расположением цилиндров двумя рядами под углом 90-градусов. Блок цилиндров отлит из серого низколегированного чугуна и выполнен как одно целое с верхней частью картера.

Правый ряд цилиндров смещён относительно левого вперёд на 35мм в связи с тем, что на одной шатунной шейке крепится два шатуна; один правого ряда, второй левого ряда. Блок имеет рубашку охлаждения. В отверстия блока устанавливают мокрые гильзы. В нижней части блока расположены четыре коренные опоры коленчатого вала, которые растачивают в сборе с крышками, поэтому последнего невзаимозаменяемые и устанавливаются в определённом положении. При их установке необходимо следить, чтобы клеймо на крышке соответствовали клейму на блоке. Крепление крышек коренных подшипников коленчатого вала осуществляется вертикальными болтами М20 и двумя горизонтальными (стяжными) болтами М14.

Гильзы цилиндров 6 (см.рис 2) вставные, мокрого типа. Гильзы центрируются в блоке верхним и нижним поясами. В двух канавках нижнего центрирующего пояска заложены резиновые уплотнительные кольца, предупреждающие попадание охлаждающей жидкости из рубашки охлаждения в картер двигателя. Для устранения кавитационных разрушений гильз цилиндров и блока в нижней части гильзы устанавливаются антикавитационное кольцо. В верхней части гильзы имеется буртик, который входит в выточку в блоке.

Коленчатый вал 2 (см.рис 1). Изготовлен из стали 50Г, имеет пять коренных и четыре шатунных шейки, поверхности которых закалены токами высокой частоты. Шатунные шейки вала имеют внутренние полости, закрытые заглушками, где масло подвергается дополнительной центробежной очистке. Полости шатунных шеек сообщаются посредством наклонных каналов с поперечными каналами в коренных шейках. Для уравновешивания двигателя и разгрузки коренных подшипников от сил инерции возвратно-поступательно движущихся масс поршней и шатунов и неуравновешенных центробежных сил в щёках коленчатого вала установлены противовесы. В систему уравновешивания дополнительно входят выносные массы, расположенные в маховике и на переднем конце коленчатого вала. От осевых смещений вал фиксируется четырьмя бронзовыми полукольцами, установленными в выточках задней коренной опоры, выполняющие роль упорного подшипника. Осевой зазор коленчатого вала 0.121-0,265мм. Носик и хвостовик коленчатого вала уплотняются резиновыми само подвижными сальниками.

Маховик 13 (см.рис 2). Отлит из серого чугуна и крепится к коленчатому валу. Во избежание само вывертывания болтов крепления маховика под каждые два болта устанавливают замковую пластину.

Шатун 3 (см.рис 1). Стальной, двутаврового сечения с косым сечением разъёмом нижней головки. В нижнею головку установлены сменные вкладыши шатунного подшипника. Крышка нижней головки крепится к шатуну двумя болтами, из хромоникелевой стали разной длины. Болты предохраняются от само вывертывания замковыми шайбами. Нижняя головка окончательно обрабатывается в сборе с крышкой, поэтому крышки шатунов невзаимозаменяемые. На крышке и шатуне со стороны короткого болта выбит порядковый номер цилиндра. На стыке со стороны длинного болта выбиты метки спаренности в виде числа одинакового для крышки и шатуна. В верхнюю головку шатуна запрессована бронзовая втулка. Вдоль стержня шатуна просверлен масленый канал, по которому масло под давлением поступает к поршневому пальцу.

Поршень 14 (см.рис 2) отлит из высококремнистого алюминиевого сплава. В головке поршня расположена камера сгорания. На наружной поверхности поршня имеются пять канавок для поршневых колец. В трех верхних канавках устанавливаются компрессионные кольца, в двух нижних маслосъёмные. Для обеспечения точной посадки поршни и гильзы делятся на шесть размерных групп, обозначаемых клеймами А, Б, В, Г, Е, Ж на днищах поршней и на верхних торцах гильз. Внутри поршня имеются две бобышки с отверстиями под поршневой палец. В отверстиях имеются две канавки, в которые заложены пружинные стопорные кольца, ограничивающие осевое перемещение пальца. Поршневой палец изготовлен из хромоникелевой стали 12ХН3А. Соединение пальца с шатуном и поршнем – плавающего типа.

Коренные и шатунные подшипники коленчатого вала. Выполнены в виде тонкостенных вкладышей, которые имеют стальное основание и рабочий слой из свинцовой бронзы. До 1978 года вкладыши изготовляли из сталеалюминевой полосы. Верхние вклады коренных подшипников отличаются от нижних наличием отверстия для подачи масла и канавки для его распределения, вследствие чего вкладыши не взаимозаменяемы. Верхние и нижние вкладыши шатунных подшипников взаимозаменяемые. На краях вкладышей выдавлены усы, которые входят в выточки, сделанные в теле блока цилиндров, крышках коренных подшипников, а также шатунах и их крышках, и тем самым предотвращают проворачивания вкладышей в гнёздах. Для ремонта коленчатого вала предусмотрено шесть ремонтных размеров вкладышей с уменьшением внутреннего диаметра каждого из последующих размеров на 0,25мм.

Поршневые кольца. На поршень устанавливается три компрессионных и два маслосъёмных кольца. Компрессионные кольца выполняются с конусной рабочей поверхностью (под углом к оси в 10°). Внешняя цилиндрическая поверхность верхнего компрессионного кольца хромирована. Маслосъёмные кольца по конструкции и размерам одинаковы. Поршневые кольца изготовлены из специального чугуна, верхнее компрессионное кольцо – из высокопрочного чугуна специального химического состава.

Головки цилиндров 10 (см.рис 2). Отлиты из серого низколегированного чугуна, взаимозаменяемые и крепятся к блоку шпильками завёрнутыми в блок. Шпильки изготовлены из хромоникелевой стали и обработаны термически. Между головкой и блоком для уплотнения ставят прокладку с окантовкой цилиндровых поверхностей и отверстий для прохода охлаждающей жидкости. Для охлаждения наиболее нагреваемых мест головка цилиндров имеет водяную рубашку, сообщающуюся с рубашкой охлаждения блока цилиндров. В головке цилиндров размещены клапаны с пружинами, стойки коромысел и форсунки. В гнёзда клапанов запрессованы сменные сёдла, изготовленные из специального жароупорного чугуна. В теле головки запрессованы направляющие металлокерамические втулки клапанов. Сёдла и направляющие втулки окончательно обработаны после запрессовки их в головку.

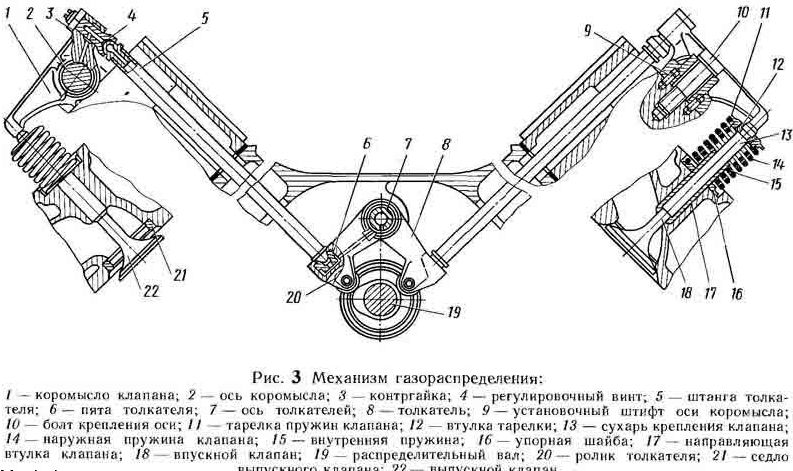

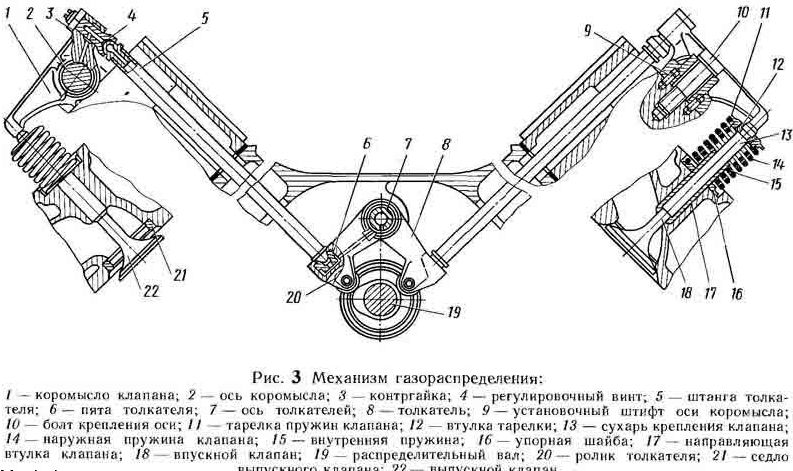

Распределительный вал 19 (см.рис.3). Расположен в средней части развала цилиндров и приводится во вращение от коленчатого вала парой цилиндрических шестерён со спиральными зубьями. На торцах шестерён выбиты метки, совпадение которых необходимо обеспечить при сборке двигателя. Распределительный вал – кованный из стали 45, имеет опорные шейки диаметром 54мм. Профили кулачков впускных и выпускных клапанов одинаковы. Поверхности шеек и кулачков распределительного вала закалены токами высокой частоты.

Толкатель 8 (см.рис 3). Представляет собой жесткий качающийся рычажок, изготовленный из стали 45. На одном конце толкателя имеется отверстие, в которое запрессованы заподлицо две втулки, изготовленные из бронзовой ленты ОЦС 4-4-2,5. На противоположном конце толкателя установлена опорная пята штанги и ролик.

Коромысло клапана 1 (см.рис 3). Установлено на индивидуальной оси. Коромысла и все их детали унифицированы. Подшипниками коромысла служат две втулки из бронзовой ленты ОЦС 4-4-2,5 запрессованные в отверстия коромысел. Кольцевое пространство между втулками соединено каналом с резьбовым отверстием под регулировочный винт и слит для подачи смазки к подшипникам коромысел. Конец регулировочного винта, выступающий над плоскостью коромысел, имеет прорезь под отвёртку и резьбу для накручивания контргайки. Прорезь необходима для регулировки зазора между коромыслом и торцом стержня клапана. Через масленые каналы регулировочного винта смазка подается к подшипникам коромысел клапанов. Каждое коромысло установлено на отдельной оси, крепящейся к головке одним болтом. Осевой зазор коромысел ограничивается стопорными кольцами, установленными в канавки на концах осей коромысел.

Штанги толкателя 3 (см.рис 3). Изготовлены из стальной бесшовной трубы. Для прохода смазки через полости штанг к подшипникам коромысел клапанов в наконечниках штанг толкателей просверлены масленые каналы.

Клапаны 18,22 (см.рис 3). Впускные клапана изготовлены из стали 4Х10С2М (ЭИ-107), выпускной 4Х14Н14В2М (ЭИ-69). Поверхность рабочей фаски наплавлена стеллитом ВЗК. Каждый клапан имеет по две пружины, наличие которых обеспечивает приводу высокую резонансную характеристику. Наружная и внутренняя пружина клапана, изготовленные из пружинной проволоки 50ХФА, имеют противоположно направленную завивку.

|